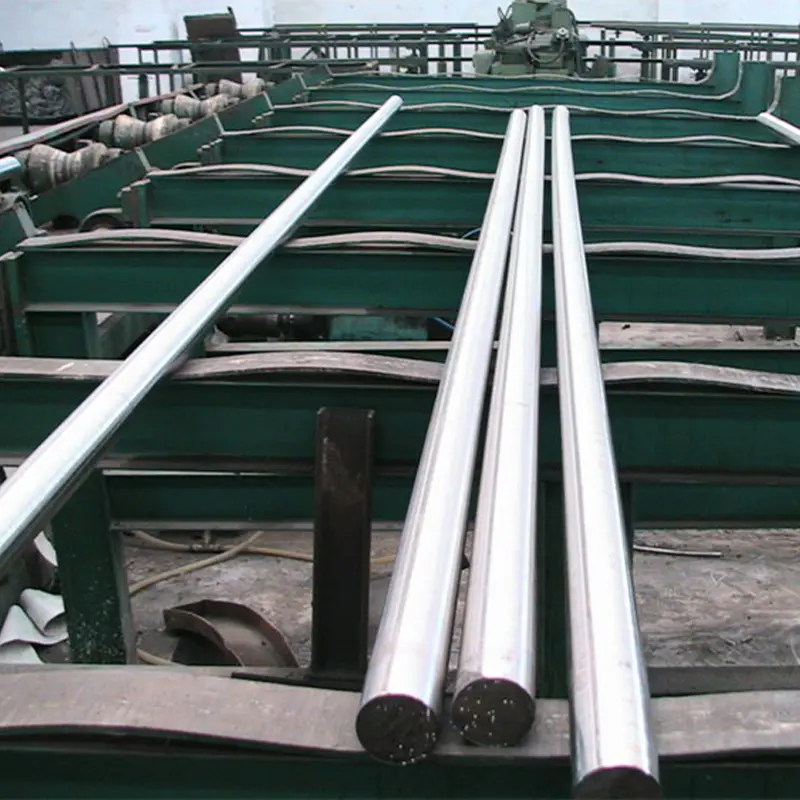

L'usinabilité des barres rondes en alliage forgé peut varier en fonction de la composition spécifique de l'alliage et du traitement thermique. Les barres rondes en alliage forgé peuvent avoir des caractéristiques d'usinabilité différentes par rapport à d'autres matériaux comme l'acier inoxydable ou l'acier au carbone. Voici quelques facteurs à considérer :

L'usinabilité des barres rondes en alliage forgé est profondément influencée par la composition de l'alliage. Les éléments d'alliage comme le chrome, le molybdène et le nickel peuvent avoir un impact significatif sur l'usinabilité. Par exemple, le chrome améliore la résistance à la corrosion et la trempabilité, mais peut augmenter l'usure des outils s'il est présent en concentrations élevées. Le molybdène améliore la résistance et la trempabilité, favorisant la rupture des copeaux et réduisant l'usure des outils pendant l'usinage. Le nickel améliore la ténacité et la résistance à la corrosion, mais peut contribuer à l'écrouissage et aux problèmes de formation de copeaux. À l’inverse, des éléments comme le titane ou le vanadium peuvent améliorer la résistance et la résistance à l’usure, mais peuvent poser des problèmes en raison de leur tendance à s’écrouir pendant l’usinage, nécessitant un outillage et des stratégies spécialisés.

Les barres rondes en alliage forgé présentent généralement une dureté élevée et une microstructure raffinée en raison du processus de forgeage. Même si une dureté élevée améliore les propriétés mécaniques telles que la solidité et la résistance à l’usure, elle peut également poser des problèmes lors de l’usinage. La dureté du matériau influence la formation de copeaux, l'usure de l'outil et l'état de surface. La microstructure, qui est influencée par des facteurs tels que la température de forgeage et la vitesse de refroidissement, affecte l'usinabilité en influençant la répartition des éléments et des phases d'alliage dans le matériau.

Le régime de traitement thermique utilisé lors de la fabrication affecte considérablement l’usinabilité des barres rondes en alliage forgé. Des traitements thermiques tels que le recuit, la trempe et le revenu sont utilisés pour optimiser les propriétés mécaniques tout en équilibrant l'usinabilité. Le recuit ramollit le matériau, réduisant la dureté et les contraintes internes, améliorant ainsi l'usinabilité. À l’inverse, un traitement thermique inapproprié peut entraîner des changements microstructuraux indésirables, tels qu’une rétention d’austénite ou une précipitation de carbure, conduisant à une usure accrue des outils et à une rugosité de surface pendant l’usinage.

Un contrôle efficace des copeaux est essentiel pour maintenir la stabilité du processus et l'état de surface lors des opérations d'usinage. Des stratégies appropriées de contrôle des copeaux, telles que l'utilisation de brise-copeaux, le contrôle de l'épaisseur des copeaux et l'optimisation de l'apport de liquide de refroidissement, sont essentielles pour prévenir les problèmes liés aux copeaux tels que la formation d'arêtes rapportées, un mauvais état de surface et la casse des outils. La sélection de la géométrie de l'outil de coupe, de l'angle de coupe et du fluide de coupe appropriés peut aider à optimiser la formation et l'évacuation des copeaux, améliorant ainsi l'usinabilité et la productivité.

Assurer la stabilité de la pièce à usiner est essentiel pour obtenir une précision dimensionnelle, un état de surface et une durée de vie de l'outil lors des opérations d'usinage. Des systèmes rigoureux de fixation, de serrage et de support sont utilisés pour minimiser la déflexion, les vibrations et les vibrations de la pièce pendant l'usinage. Des techniques d'amortissement, telles que des amortisseurs de vibrations et des amortisseurs de masse réglés, peuvent être utilisées pour réduire la résonance et améliorer la stabilité de l'usinage, en particulier lorsqu'il s'agit de barres rondes de grand diamètre ou de composants à parois minces.

Une gestion efficace de la lubrification et du liquide de refroidissement est essentielle pour réduire la friction, dissiper la chaleur et prolonger la durée de vie des outils pendant l'usinage. Une sélection et une application appropriées des fluides de coupe, des lubrifiants et des systèmes de refroidissement contribuent à minimiser la génération de chaleur, l'usure des outils et la rugosité de la surface tout en améliorant l'évacuation des copeaux et la finition de la surface. Les technologies avancées de refroidissement, telles que les systèmes de distribution de liquide de refroidissement haute pression et la lubrification à quantité minimale (MQL), offrent des capacités de refroidissement et de lubrification améliorées, améliorant encore l'usinabilité et la productivité.