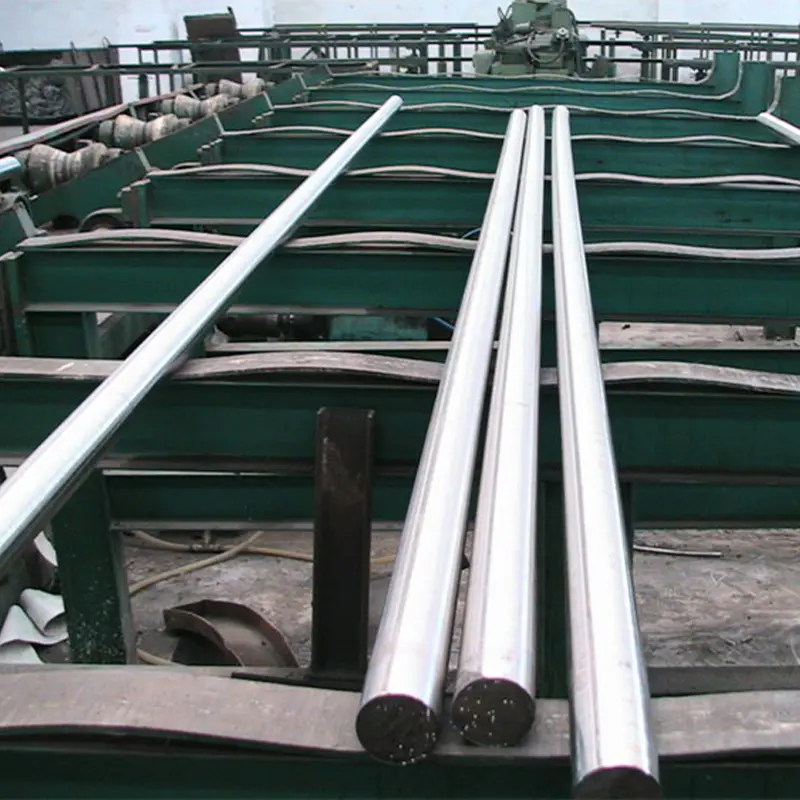

Barres rondes en alliage Conçu pour les applications à haute température, utilisez des éléments d'alliage spécialisés comme le nickel, le chrome et le molybdène pour améliorer leur stabilité thermique et leur résistance mécanique à des températures élevées. Les alliages à base de nickel et certains grades d'acier inoxydable (par exemple, 304h, 310, 321) conservent la résistance à la traction, la résistance au fluage et la résistance à l'oxydation même lorsqu'elles sont exposées à des températures dépassant 600 ° C pendant de longues périodes. Ces matériaux résistent aux mécanismes de dégradation courants à haute température tels que la mise à l'échelle, la croissance des grains et la fatigue thermique, ce qui peut autrement entraîner une défaillance prématurée. La structure métallurgique de ces alliages est optimisée par des traitements thermiques précis pour maintenir la stabilité des phases et limiter les affaiblir les limites des grains, qui est essentielle dans la production d'électricité, la pétrochimie et les industries aérospatiales où les barres rondes en alliage sont soumises à une charge thermique cyclique.

Dans les environnements caractérisés par une humidité élevée ou une présence de l'humidité continue, la résistance à la corrosion est primordiale pour les barres rondes en alliage. Les alliages en acier inoxydable à haute teneur en chrome (supérieur à 12%) forment un film passif dense et adhérent à l'oxyde de chrome à leur surface, qui agit comme une barrière auto-guérison empêchant l'oxydation et la corrosion supplémentaires. L'ajout de molybdène améliore la résistance aux piqûres et à la corrosion des crevasses couramment rencontrées dans les atmosphères marines ou riches en chlorure. Les barres rondes en alliage en titane et en aluminium offrent également une excellente protection dans des environnements humides en raison de leurs couches d'oxyde de formation naturellement, qui sont chimiquement stables et imperméables. Cependant, les barres en acier à faible teneur en alliage ou en carbone nécessitent généralement des mesures de protection contre la corrosion supplémentaires, telles que la galvanisation, la peinture ou le revêtement en poudre, pour maintenir l'intégrité. Un stockage et une manipulation appropriés sont également nécessaires pour prévenir la contamination de la surface qui pourrait compromettre la résistance à la corrosion.

La compatibilité chimique des barres rondes en alliage est un facteur critique lorsqu'il est utilisé dans les industries traitant des acides, des alcalis, des solvants ou d'autres milieux agressifs. Les aciers inoxydables duplex et les alliages de nickel-cuivre (par exemple, Monel, Hastelloy) offrent une résistance supérieure à la fissuration de la corrosion de contrainte, à une attaque intergranulaire et à la corrosion générale dans des environnements acides ou salins. Ces matériaux possèdent des microstructures uniques, comme les phases austénitiques-ferritiques à double phase dans les aciers duplex - qui fournissent une résistance équilibrée et une résistance à la corrosion. Dans les usines de transformation chimique, les raffineries pétrochimiques et les applications marines, l'utilisation de ces barres en alliage atténue les risques liés à la dégradation des matériaux qui pourraient entraîner des risques de sécurité ou des temps d'arrêt coûteux. Les traitements de passivation de surface améliorent encore la résistance chimique en éliminant le fer libre et en favorisant une couche d'oxyde uniforme, réduisant la sensibilité à la corrosion localisée. Le choix de l'alliage doit être soigneusement adapté à l'exposition chimique spécifique pour éviter une défaillance prématurée.

Pour augmenter la résistance environnementale innée des barres rondes en alliage, les fabricants appliquent souvent des traitements de surface tels que la passivation électrochimique, l'anodisation (pour les alliages en aluminium) ou le placage avec des métaux résistants à la corrosion comme le nickel ou le chrome. Ces traitements augmentent la dureté de surface, réduisent la porosité et améliorent l'inertie chimique, qui prolonge considérablement la durée de vie des barres dans des environnements difficiles. La passivation élimine les contaminants du fer sur les surfaces en acier inoxydable, encourageant le développement d'une couche d'oxyde de chrome stable et protectrice. Les barres d'alliage en aluminium anodisant améliorent l'épaisseur du film d'oxyde, améliorant les propriétés de résistance à la corrosion et d'usure. Les traitements thermiques tels que le recuit des solutions et le vieillissement modifient les microstructures pour optimiser la résistance aux facteurs de stress environnementaux. Ces approches combinées garantissent que les barres rondes en alliage maintiennent les performances mécaniques et l'intégrité esthétique tout au long de leur durée de vie opérationnelle.