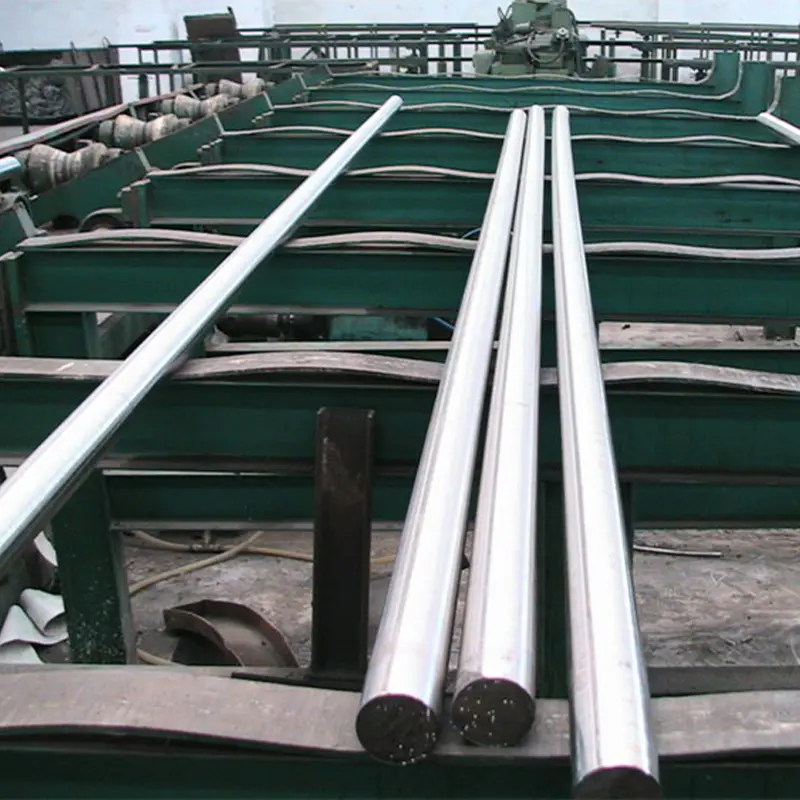

La dureté de surface de Acier en alliage nitratisant est le plus élevé à la couche la plus externe en raison de la formation intense de nitrures. Le processus de nitrative implique la diffusion des atomes d'azote dans la surface de l'acier, qui réagit avec le fer ou d'autres éléments d'alliage pour former des nitrures durs, tels que les nitrures de fer (Fe4n, Fe2-3N), les nitrures de chrome ou les nitrures d'aluminium. Ces composés augmentent considérablement la dureté de surface, atteignant des valeurs aussi élevées que HV 1000-1200 ou même plus. Cette couche endurcie rend le matériau très résistant à l'usure, à l'abrasion et à la fatigue de surface, ce qui le rend idéal pour des applications haute performance dans des industries telles que l'automobile, l'aérospatiale et l'outillage. Le principal avantage de cette dureté de surface élevée est la capacité accrue du matériau à résister aux dommages de la surface, en maintenant les fonctionnalités et l'esthétique dans des conditions difficiles.

Le processus de nitrative se traduit par un gradient de dureté progressif de la surface au noyau de l'acier. Comme l'azote se diffuse dans l'acier, la concentration d'azote diminue avec la profondeur, entraînant une densité progressive de nitrures plus sous la surface. Cela fait que la dureté baisse progressivement de la couche nitride externe dans l'acier sous-jacent. La dureté près de la surface peut être aussi élevée que HV 1000-1200, tandis qu'à quelques microns sous la surface, la dureté tombe vers HV 600-800. Lorsque vous continuez plus profondément dans la couche nitride, elle devient encore plus douce, les valeurs de dureté diminuant encore. Le gradient de dureté garantit que l'acier conserve un noyau dur qui peut résister aux contraintes mécaniques tout en offrant un extérieur dur pour résister à l'usure et à la fatigue. Ce gradient de dureté peut être conçu en fonction des besoins d'application, offrant un équilibre optimal entre la durabilité de la surface et la ténacité interne.

Sous la surface nitride, la dureté centrale du matériau reste largement inchangée par le processus de nitrative. Le noyau du matériau, qui est la majeure partie de l'acier, conserve sa dureté d'origine et ses propriétés mécaniques déterminées par l'alliage de base en acier. Pour l'acier en alliage de nitrification, la dureté centrale reste dans la gamme de HV 300-450, selon la composition de l'alliage, les antécédents de traitement thermique et la structure métallurgique globale. Alors que la nitrative améliore considérablement les propriétés de surface, le noyau fournit la ductilité requise, la résistance à l'impact et la ténacité qui protègent la partie de la défaillance catastrophique. Le noyau plus doux permet au composant d'absorber les forces d'impact sans se fissurer ou devenir cassants, contribuant aux performances globales du matériau dans les applications exigeantes où la ténacité et la dureté sont nécessaires.

Influence des paramètres de processus: plusieurs paramètres de nitrade, y compris le temps, la température et la concentration en azote, jouent un rôle crucial dans la détermination de la profondeur de la couche nitride et du profil de dureté résultant. Des temps de nitrative plus longs et des températures plus élevées permettent à l'azote de se diffuser plus profondément dans l'acier, ce qui entraîne une couche nitride plus épaisse avec une dureté de surface plus élevée. À l'inverse, des temps de nitrative plus courts ou des températures plus basses peuvent entraîner une couche nitride plus mince avec une dureté de surface moins prononcée. La concentration en azote dans l'atmosphère de nitride affecte également l'épaisseur de la couche endurcie. Par exemple, des concentrations d'azote plus élevées conduisent généralement à une couche nitride de plus en plus profonde. Le contrôle de ces paramètres permet aux ingénieurs d'adapter la profondeur et la dureté de la couche nitride pour répondre aux exigences d'application spécifiques, équilibrer la résistance à l'usure et la ténacité au cœur.

Effet de la profondeur de la couche sur les performances: la profondeur de la couche nitride influence considérablement les caractéristiques de performance du matériau. Une couche nitrodie moins profonde est idéale pour les applications où la pièce est exposée à une abrasion légère ou à une usure de surface. Ce type de traitement offre une excellente résistance à l'usure tout en maintenant un noyau dur pour l'intégrité structurelle globale. Une couche nitride plus profonde, en revanche, est plus adaptée aux composants exposés à une usure sévère, à une fatigue ou à une charge à fort impact, car il offre une protection plus substantielle et une durée de vie plus longue. La dureté variable à travers la couche nitride garantit que la pièce peut résister à des niveaux élevés de stress de surface tout en évitant la défaillance catastrophique due à la fragilité.