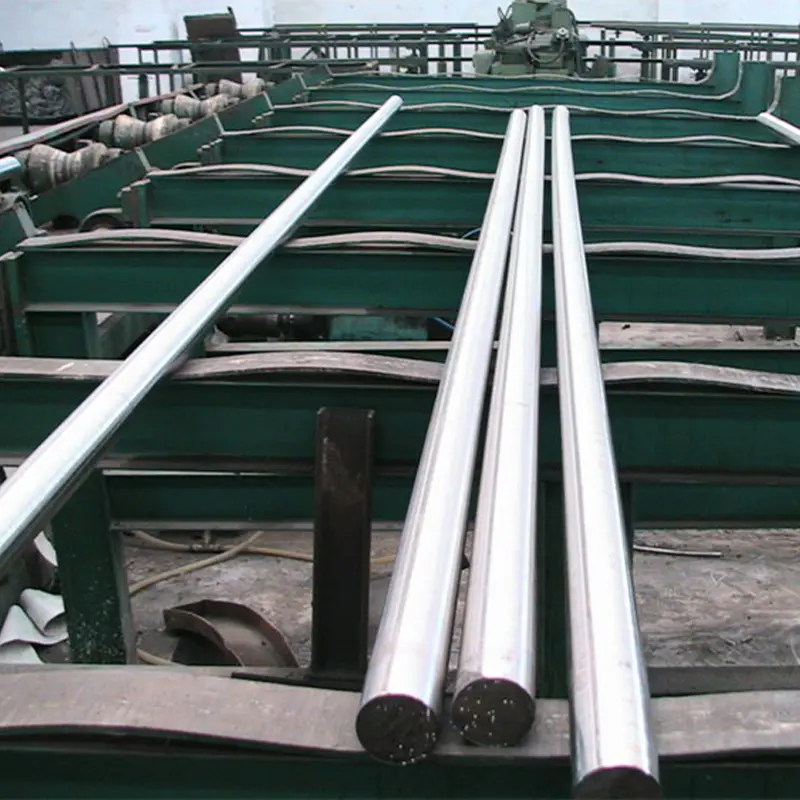

Les matériaux utilisés dans le processus de forgeage affectent considérablement les performances globales et l'efficacité de cylindre hydraulique forgé . Pendant le forgeage, des métaux tels que l'acier à haute résistance ou l'acier allié sont utilisés pour créer des composants avec une structure plus dense et plus uniforme par rapport aux méthodes de coulée ou d'usinage. Cette structure de grains plus dense améliore la capacité du cylindre à résister à des pressions hydrauliques élevées sans se déformer ou échouer. Plus la résistance du matériau est élevée, plus elle peut résister à l'énergie hydraulique sans causer de dommages structurels, permettant ainsi au cylindre de fonctionner efficacement dans des conditions de pression plus élevées. L'utilisation de matériaux premium garantit que le cylindre peut gérer des conditions opérationnelles extrêmes, telles que les applications robustes, sans compromettre ses performances ou sa longévité. Des matériaux plus forts résistent également à la fatigue au fil du temps, en maintenant l'efficacité du cylindre et en réduisant les chances de défaillance, ce qui contribue à une meilleure efficacité de conversion d'énergie et à une durée de vie plus longue.

Le diamètre de l'alésage du cylindre influence directement l'efficacité du processus de conversion de l'énergie hydraulique. Un diamètre d'alésage plus grand augmente la surface disponible pour le liquide hydraulique sur lequel agir, ce qui peut entraîner une production de force plus importante. Cependant, il est important de maintenir un équilibre entre la taille de l'alésage et la pression hydraulique disponible, car les alésages plus grands peuvent nécessiter une pression plus élevée pour produire la même force mécanique. La conception de l'alésage est tout aussi importante en termes de douceur et de précision. Un alésage avec une qualité de finition de surface élevée garantit que le liquide hydraulique circule en douceur, minimisant les turbulences, la friction et les pertes d'énergie.

Le piston est le composant critique responsable de la conversion de l'énergie hydraulique en force mécanique. La surface du piston détermine la quantité de liquide hydraulique avec lequel elle peut interagir, impactant ainsi directement la sortie de la force. Les pistons plus grands créent une force plus mécanique en interagissant avec un plus grand volume de fluide, mais le piston doit être conçu de manière à optimise à la fois la génération de force et le flux efficace du fluide hydraulique. La finition de surface du piston est un facteur crucial. Une surface lisse et polie minimise le frottement entre le piston et les parois des cylindres, réduisant ainsi l'énergie perdue pour la friction. Cette réduction de frottement est particulièrement importante pour garantir que le liquide hydraulique peut se déplacer librement et maintenir la pression, facilitant une conversion plus efficace de l'énergie hydraulique en force mécanique.

La longueur de course fait référence à la distance parcourue par le piston dans le cylindre, ce qui est essentiel pour déterminer la quantité de déplacement mécanique produit par le cylindre. Une longueur de course plus longue peut générer un mouvement plus important, mais il doit être soigneusement équilibré pour éviter une frottement excessive ou une perte d'énergie en raison de composants ajoutés comme la tige et les joints. La conception de la tige joue également un rôle dans le maintien de l'efficacité en minimisant la résistance pendant les voyages du piston. Idéalement, la tige doit avoir un revêtement à faible friction pour réduire l'usure et assurer un mouvement en douceur. Des tiges plus légères peuvent également être utilisées pour minimiser l'inertie pendant le fonctionnement, améliorant la réactivité du cylindre et rendant le processus de conversion d'énergie plus rapide et plus efficace.

Les joints des cylindres hydrauliques sont responsables de la contenu du liquide hydraulique et du maintien de la pression. Des joints mal conçus ou de faible qualité peuvent entraîner des fuites et des chutes de pression, ce qui réduit considérablement l'efficacité du processus de conversion d'énergie. Les systèmes d'étanchéité avancés sont conçus pour créer un joint serré sans frottement excessif. Les sceaux fabriqués à partir d'élastomères ou de polymères à haute performance sont couramment utilisés pour assurer une rétention de pression efficace tout en minimisant l'usure et la friction. Le système d'étanchéité doit être conçu pour gérer le chargement dynamique, à mesure que le piston monte et descend. La lubrification efficace des composants en mouvement réduit également la friction interne, améliorant l'efficacité énergétique.