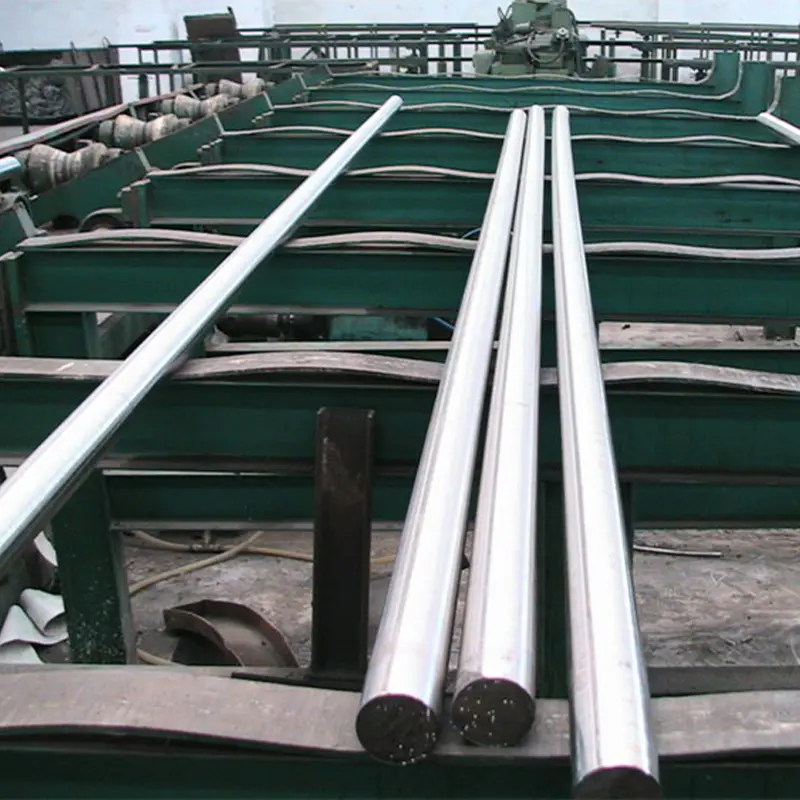

Barres rondes en acier à outils sont conçus pour maintenir leur dureté, leur force et leur résistance à l'usure même à des températures élevées. Certains grades d'acier à outils, tels que H13 (acier à outils de travail à chaud), sont spécifiquement formulés pour bien fonctionner à des températures allant jusqu'à 600 ° C (1 112 ° F) ou plus. Ces aciers contiennent souvent des éléments comme le chrome, le molybdène et le vanadium, qui assurent la résistance à la fatigue thermique, à l'oxydation et au ramollissement à des températures élevées. Cependant, une exposition prolongée à une chaleur extrême peut éventuellement entraîner une réduction de la dureté, de sorte que le traitement thermique et la sélection appropriés de la bonne qualité sont essentiels pour des performances optimales.

Dans des conditions à haute pression, les barres rondes en acier à outils sont soumises à une contrainte et à l'usure. Leur capacité à résister à la pression dépend de leur résistance à la traction et de leur ténacité, qui sont influencées par la teneur en carbone et les éléments d'alliage. Les aciers à outils à haute teneur en carbone, tels que D2 et O1, offrent une excellente résistance à la dureté et à l'usure, ce qui les rend adaptés à des outils robustes dans des environnements à haute pression. Cependant, trop de pression peut provoquer une déformation ou une fissuration si le matériau n'est pas adéquatement durci.

Dans les environnements où les barres rondes en acier à outils éprouvent des fluctuations rapides de température, comme dans les opérations de casting ou de forgeage, le matériau doit être résistant à la fatigue thermique. Les aciers à outils comme H13 sont conçus pour supporter un tel cyclisme thermique sans se fissurer ou dégrader. Cela est dû à leur capacité à résister aux chocs thermiques et à l'oxydation, ce qui peut être une préoccupation à des températures élevées.

À des températures élevées, les barres rondes en acier à outils peuvent être sensibles à l'oxydation, ce qui dégrade la surface et réduit l'efficacité du matériau. Des éléments d'alliage tels que le chrome et le nickel sont ajoutés à de nombreux aciers à outils pour améliorer leur résistance à l'oxydation, garantissant qu'ils maintiennent leurs propriétés sous une exposition continue à une chaleur élevée et à l'oxygène.

Les aciers à outils conçus pour des environnements à haute température, comme A2 et D2, sont connus pour leur excellente résistance à l'usure. Ces propriétés sont essentielles dans les environnements à haute pression où l'abrasion et la friction peuvent provoquer une dégradation rapide des matériaux. Les aciers à outils à haute teneur en carbone et en chrome élevé sont particulièrement bons pour résister aux forces abrasives qui viennent avec une haute pression, ce qui les rend adaptés aux moules, aux matrices et aux outils de coupe utilisés dans ces conditions.

Les barres rondes en acier à outils sont généralement dimensionnellement stables même sous des fluctuations de température. Cette stabilité est importante dans des applications telles que l'usinage et la formation, où des tolérances précises doivent être maintenues. Des notes spéciales d'acier à outils, comme M2 (acier à grande vitesse), sont conçues pour conserver leur forme et leur taille à des températures élevées, ce qui est essentiel pour assurer la précision des outils de précision.

Les barres rondes en acier à outils sont souvent soumises à des contraintes cycliques dans des environnements à haute pression. Certains grades d'acier à outils, tels que H11 ou S7, sont connus pour leur résistance à la fatigue. Ces aciers peuvent gérer le chargement et le déchargement répétés sans avoir une défaillance prématurée, ce qui est vital dans des industries comme la fabrication automobile et l'aérospatiale.