Intégrité du matériau renforcé: le processus de forgeage est un facteur clé de la résistance des cylindres hydrauliques. Pendant le forgeage, le métal est chauffé à une température élevée et façonné sous pression, alignant la structure des grains du matériau. Il en résulte un matériau uniforme et plus dense qui est moins susceptible de développer des fissures ou des faiblesses, même sous la contrainte de haute pression. La structure des matériaux cohérente améliore considérablement la capacité du cylindre à gérer les cycles de pression répétés, ce qui le rend beaucoup plus résilient que les cylindres coulés, qui peuvent avoir des faiblesses inhérentes dues aux poches d'air ou au refroidissement inégal. Les cylindres forgés peuvent donc résister aux pressions significativement supérieures à celles qui provoqueraient une défaillance dans des produits fabriqués moins précisément.

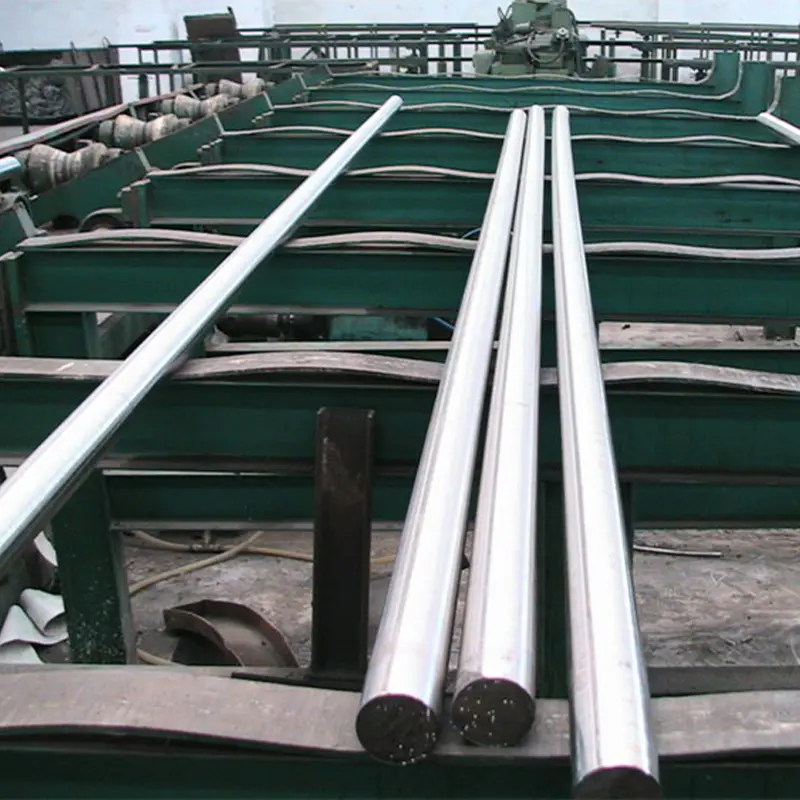

Murs à cylindre plus épais et acier de haute qualité: pour gérer les conditions extrêmes des applications à haute pression, cylindres hydrauliques forgés sont généralement construits avec des parois de cylindre plus épais et des alliages en acier à haute résistance. Ces aciers sont spécifiquement sélectionnés pour leur résistance à la haute pression, à la température élevée et à la fatigue. Les parois plus épaisses fournissent une intégrité structurelle supplémentaire et minimisent le risque de défaillance sous une contrainte opérationnelle intense. Les éléments d'alliage de l'acier améliorent les propriétés telles que la dureté, la résistance à la traction et la résistance à la fatigue, qui sont tous essentiels pour maintenir la durabilité du cylindre dans des conditions difficiles. Les aciers à haute résistance améliorent également la capacité du cylindre à gérer les charges de choc, ce qui peut se produire lorsqu'il y a des changements soudains de pression ou de force dans le système.

Vannes de décharge de pression: Les soupapes de décharge de pression sont des composants de sécurité essentiels intégrés dans les systèmes hydrauliques, y compris ceux utilisant des cylindres hydrauliques forgés. Ces vannes servent de sauvegarde critique contre l'accumulation de pression excessive en détournant l'excès de liquide vers le réservoir ou d'autres zones du système lorsque les pressions dépassent un seuil défini. La soupape de décharge de pression garantit que le cylindre hydraulique ne subit pas de pressions au-delà de sa capacité maximale évaluée, empêchant les défaillances catastrophiques potentielles telles que la rupture du cylindre ou les éruptions de joint. En maintenant la pression dans les limites de fonctionnement sûres, ces vannes protègent le cylindre et d'autres composants hydrauliques contre les dommages, améliorant la longévité du système.

Armature interne: les cylindres hydrauliques forgés disposent de composants renforcés en interne conçus pour distribuer la pression uniformément dans tout le système. Des éléments clés tels que le piston, la tige et les joints sont conçus pour une résistance et une fonctionnalité optimales. Par exemple, le piston est conçu pour transférer efficacement la pression du fluide hydraulique au mouvement mécanique tout en étant résistant à la déformation ou à la défaut sous charge. Les tiges de cylindre sont également conçues avec une épaisseur suffisante et une résistance au matériau pour résister à la flexion, à la déviation ou à la rupture dans des conditions de haute pression. Les joints, fabriqués à partir de matériaux haute performance, garantissent que le liquide hydraulique reste contenu dans le cylindre, empêchant les fuites et assurant une pression constante. Un renforcement approprié tout au long du cylindre minimise le risque de points de contrainte localisés qui pourraient entraîner une défaillance prématurée.

Test de rafale et assurance qualité: les cylindres hydrauliques forgés subissent des tests complets pour s'assurer qu'ils respectent les normes requises pour les performances à haute pression. Les tests de rafale simulent les conditions de pression extrêmes que le cylindre peut rencontrer dans des applications réelles, poussant le cylindre bien au-delà de sa pression de fonctionnement normale pour tester ses limites. Ces tests contribuent à garantir que le cylindre n'échouera pas sous des pointes de pression inattendues. Les processus d'assurance qualité incluent généralement des inspections visuelles, des contrôles dimensionnels et des tests non destructifs (tels que des inspections à ultrasons ou aux rayons X) pour détecter tout défaut interne qui pourrait compromettre les performances.