Le forgeage est une méthode de traitement qui utilise des machines de forgeage pour appliquer une pression sur des billettes métalliques, les faisant subir une déformation plastique pour obtenir des pièces forgées présentant certaines propriétés mécaniques, formes et tailles. C'est l'un des deux composants majeurs de la forge (forgeage et emboutissage). Le forgeage peut éliminer les défauts tels que la porosité de la coulée lors du processus de fusion des métaux, optimiser la microstructure et, en raison de la préservation de lignes d'écoulement de métal complètes, les propriétés mécaniques des pièces forgées sont généralement meilleures que celles des pièces moulées du même matériau. Les pièces importantes des machines associées soumises à des charges élevées et à des conditions de travail difficiles, à l'exception des formes simples pouvant être laminées en plaques, profilés ou pièces soudées, sont pour la plupart constituées de pièces forgées.

La température de déformation des matériaux forgés

La température de recristallisation initiale de l'acier est divisée par 800 ℃, le forgeage à chaud se produisant au-dessus de 800 ℃ ; Le forgeage entre 300 et 800 ℃ est appelé forgeage à chaud ou forgeage semi-chaud, et le forgeage à température ambiante est appelé forgeage à froid. Les pièces forgées utilisées dans la plupart des industries sont des pièces forgées à chaud, tandis que les pièces forgées à chaud et à froid sont principalement utilisées pour forger des pièces telles que des automobiles et des machines générales. Le forgeage à chaud et à froid peut effectivement économiser des matériaux.

La catégorie de forgeage

Selon la température de forgeage, il peut être divisé en forgeage à chaud, forgeage à chaud et forgeage à froid.

Selon le mécanisme de formage, le forgeage peut être divisé en forgeage libre, matriçage, laminage d'anneaux et forgeage spécial.

1. Forgeage gratuit. La méthode de traitement du forgeage fait référence à l'utilisation d'outils universels simples ou à l'application directe de forces externes entre les enclumes supérieure et inférieure de l'équipement de forgeage pour déformer la billette et obtenir la forme géométrique et la qualité interne requises. Les pièces forgées produites à l'aide de la méthode de forgeage libre sont appelées pièces forgées libres. Le forgeage libre produit principalement de petits lots de pièces forgées, en utilisant des équipements de forgeage tels que des marteaux et des presses hydrauliques pour façonner et traiter les ébauches et obtenir des pièces forgées qualifiées. Les processus de base du forgeage libre comprennent le refoulement, l'allongement, le poinçonnage, la coupe, le pliage, la torsion, le déplacement et le forgeage. Le forgeage gratuit adopte la méthode de forgeage à chaud.

2. Forgeage. Le matriçage peut être divisé en forgeage à matrice ouverte et en forgeage à matrice fermée. Les billettes métalliques sont formées par déformation par compression dans la chambre de la matrice de forgeage avec une certaine forme pour obtenir des pièces forgées. Le matriçage est généralement utilisé pour produire des pièces de faible poids et de grandes tailles de lots.

Le matriçage peut être divisé en matriçage à chaud, matriçage à chaud et matriçage à froid. Le forgeage à chaud et le forgeage à froid sont les orientations futures du développement du matriçage et représentent également le niveau de technologie de forgeage. Selon la classification des matériaux, le matriçage peut également être divisé en matriçage en métal noir, matriçage en métal non ferreux et formation de produits en poudre. Comme son nom l’indique, les matériaux sont des métaux noirs comme l’acier au carbone, des métaux non ferreux comme le cuivre et l’aluminium et des matériaux issus de la métallurgie des poudres. L'extrusion doit appartenir au matriçage et peut être divisée en extrusion de métaux lourds et extrusion de métaux légers. Il convient de noter que le billet ne peut pas être complètement restreint. Par conséquent, il est nécessaire de contrôler strictement le volume de la billette, de contrôler la position relative de la matrice de forgeage et de mesurer les pièces forgées, en s'efforçant de réduire l'usure de la matrice de forgeage.

3. Anneau de broyage. Le laminage d'anneaux fait référence à la production de pièces circulaires de différents diamètres à l'aide d'équipements spécialisés tels que des machines à rouler les anneaux, et est également utilisé pour produire des pièces en forme de roue telles que des roues de voiture et des roues de train.

4. Forgeage spécial. Le forgeage spécial comprend des méthodes de forgeage telles que le forgeage au rouleau, le laminage à cales croisées, le forgeage radial et le forgeage sous pression liquide, qui sont toutes plus adaptées à la production de certaines pièces de forme spéciale.

Par exemple, le forgeage au rouleau peut servir de processus de préformage efficace, réduisant considérablement la pression de formage ultérieure ; Le laminage à cales croisées peut produire des pièces telles que des billes d'acier et des arbres de transmission ; Le forgeage radial peut produire de grandes pièces forgées telles que des canons d'armes à feu et des arbres de marche.

matrice de forgeage

Selon le mode de mouvement de la matrice de forgeage, le forgeage peut être divisé en forgeage pivotant, forgeage rotatif pivotant, forgeage au rouleau, laminage à coins croisés, laminage en anneau et laminage oblique. Le forgeage rotatif, le forgeage rotatif et le forgeage de précision peuvent également être utilisés pour l'anneau de presse hydraulique de forgeage aéronautique robuste de 400 MN (40 000 tonnes) en Chine. Pour améliorer le taux d'utilisation des matériaux, le forgeage par laminage et le laminage croisé peuvent être utilisés comme processus précédents pour le traitement des matériaux minces. Le forgeage rotatif, comme le forgeage libre, est également formé localement et son avantage est qu'il peut être formé même sous des forces de forgeage plus faibles par rapport à la taille du forgeage. Cette méthode de forgeage, y compris le forgeage libre, implique l'expansion des matériaux depuis le voisinage de la surface du moule jusqu'à la surface libre pendant le traitement, ce qui rend difficile la garantie de la précision. Par conséquent, en contrôlant la direction du mouvement de la matrice de forgeage et le processus de forgeage rotatif avec un ordinateur, des produits de forme complexe et de haute précision peuvent être obtenus avec une force de forgeage inférieure, comme la production de pièces forgées avec de multiples variétés et de grandes tailles d'aubes de turbine à vapeur. .

Le mouvement du moule et les degrés de liberté des équipements de forgeage sont incohérents. Selon les caractéristiques des limitations de déformation au point mort bas, les équipements de forgeage peuvent être divisés sous les quatre formes suivantes :

1. Forme de force de forgeage limitée : une presse hydraulique qui entraîne directement le curseur avec la pression d'huile.

2. Méthode de limite de quasi-course : une presse hydraulique qui entraîne le mécanisme de bielle à manivelle par pression hydraulique.

3. Méthode de limitation de course : une presse mécanique avec une manivelle, une bielle et un mécanisme à coin entraînant le curseur.

4. Méthode de limitation d’énergie : Utilisez le mécanisme en spirale de la vis et de la presse à friction. Pour obtenir une grande précision lors des essais à chaud des presses hydrauliques de forgeage aéronautiques lourdes, il convient de veiller à éviter la surcharge au point mort bas, à contrôler la vitesse et la position du moule. Parce que ceux-ci auront un impact sur la tolérance, la précision de la forme et la durée de vie des pièces forgées. De plus, pour maintenir la précision, il convient également de prêter attention au réglage du jeu entre les rails de guidage des curseurs, à garantir la rigidité, au réglage du point mort inférieur et à l'utilisation de dispositifs de transmission auxiliaires.

Curseur forgé

Les curseurs de forgeage peuvent être divisés en mouvements verticaux et horizontaux (utilisés pour forger des pièces minces, la lubrification, le refroidissement et le forgeage de pièces de production à grande vitesse), et des dispositifs de compensation peuvent être utilisés pour augmenter le mouvement dans d'autres directions. Les méthodes ci-dessus sont différentes et la force de forgeage, le processus, le taux d'utilisation du matériau, le rendement, la tolérance dimensionnelle ainsi que la méthode de lubrification et de refroidissement nécessaires pour forger avec succès le produit de type disque de grande taille sont tous différents. Ces facteurs sont également des facteurs qui affectent le niveau d’automatisation.Matériaux utilisés pour le forgeage

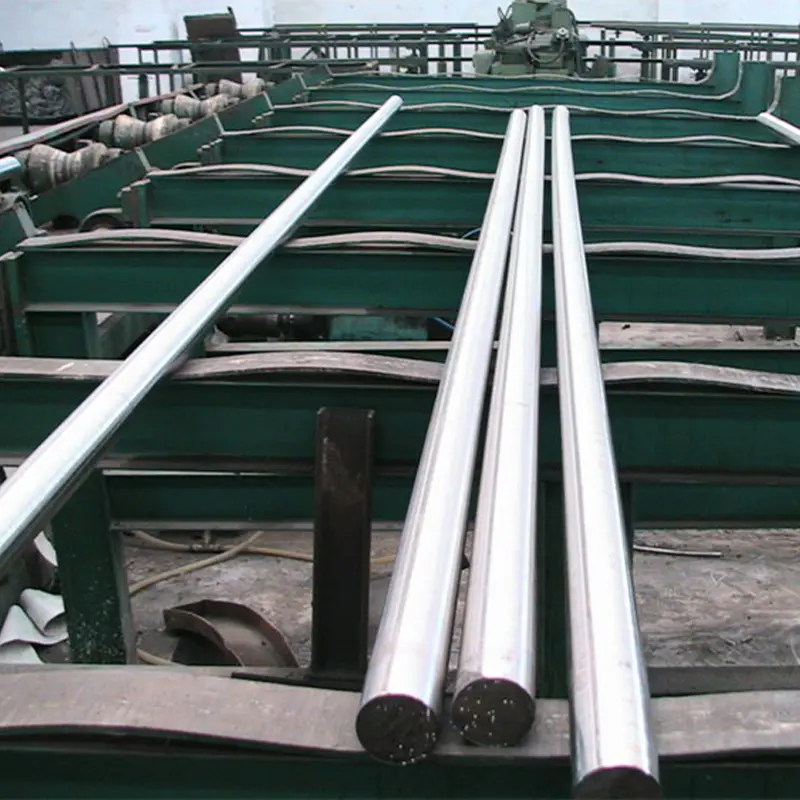

Les principaux matériaux utilisés pour le forgeage sont l'acier au carbone et les aciers alliés de compositions diverses, suivis de l'aluminium, du magnésium, du cuivre, du titane et de leurs alliages. L’état d’origine des matériaux comprend les barres, les lingots, les poudres métalliques et les métaux liquides. Le rapport entre la surface de la section transversale d'un métal avant déformation et la surface de la section transversale après déformation est appelé taux de forgeage. La sélection correcte du taux de forgeage, de la température de chauffage et du temps d'isolation raisonnables, des températures de forgeage initiales et finales raisonnables, de l'ampleur de déformation raisonnable et de la vitesse de déformation sont étroitement liées à l'amélioration de la qualité du produit et à la réduction des coûts. Généralement, les pièces forgées de petite et moyenne taille utilisent des barres rondes ou carrées comme billettes. La structure des grains et les propriétés mécaniques du matériau de la barre sont uniformes et bonnes, avec une forme et une taille précises, une bonne qualité de surface et une production de masse facile à organiser. Tant que la température de chauffage et les conditions de déformation sont raisonnablement contrôlées, des pièces forgées hautes performances peuvent être forgées sans déformation de forgeage significative. Les lingots ne sont utilisés que pour les grandes pièces forgées. Le lingot est une structure telle que coulée avec de gros cristaux en forme de colonne et un centre lâche. Par conséquent, il est nécessaire de briser les cristaux colonnaires en grains fins par une déformation plastique importante et de les compacter sans serrer pour obtenir une structure métallique et des propriétés mécaniques. Les préformes de métallurgie des poudres fabriquées par pressage et cuisson peuvent être forgées en pièces forgées en poudre sans bavures à chaud. La densité de la poudre de forgeage est proche de celle des pièces forgées générales, avec de bonnes propriétés mécaniques et une grande précision, ce qui peut réduire le traitement de découpe ultérieur. La structure interne des pièces forgées en poudre est uniforme sans ségrégation et peut être utilisée pour fabriquer de petits engrenages et autres pièces. Cependant, le prix de la poudre est beaucoup plus élevé que celui des barres ordinaires et son utilisation en production est soumise à certaines limitations. L'application d'une pression statique au métal liquide versé dans la cavité du moule, qui se solidifie, cristallise, s'écoule, subit une déformation plastique et se forme sous pression, peut obtenir la forme et les performances requises pour le matriçage. Le forgeage par métal liquide est une méthode de formage située entre le moulage sous pression et le forgeage, particulièrement adaptée aux pièces complexes à parois minces difficiles à former en forgeage général. Outre les matériaux courants tels que l'acier au carbone et les aciers alliés de compositions diverses, suivis de l'aluminium, du magnésium, du cuivre, du titane et de leurs alliages, les alliages de déformation des alliages à haute température à base de fer, les alliages à haute température à base de nickel, et les alliages haute température à base de cobalt sont également complétés par forgeage ou laminage. Cependant, ces alliages ont des zones plastiques relativement étroites, de sorte que la difficulté de forgeage est relativement élevée. Différents matériaux ont des exigences strictes en matière de température de chauffage, de température d'ouverture de forgeage et de température de forgeage finale.

Flux de processus de forgeage

Différentes méthodes de forgeage ont différents processus, parmi lesquels le processus de forgeage à chaud est le plus long, et l'ordre général est le suivant : forgeage, découpe à blanc ; Chauffage des billettes de forgeage ; Préparation des ébauches de forgeage au rouleau ; Forgeage et formage ; Arêtes de coupe ; Perforation; Correction; Inspection intermédiaire, vérification des dimensions et des défauts de surface des pièces forgées ; Traitement thermique des pièces forgées pour éliminer les contraintes de forgeage et améliorer les performances de coupe du métal ; Nettoyage, principalement pour éliminer le tartre d'oxyde de surface ; Correction; Inspection : En règle générale, les pièces forgées doivent subir une inspection de l'apparence et de la dureté, tandis que les pièces forgées importantes doivent également subir une analyse de la composition chimique, des propriétés mécaniques, des tests de contraintes résiduelles et des tests non destructifs.

Caractéristiques des pièces forgées

Par rapport aux pièces moulées, le métal peut améliorer sa microstructure et ses propriétés mécaniques après le traitement de forgeage. Après travail à chaud et déformation par forgeage, la structure coulée se transforme de dendrites grossières et de grains colonnaires en structures recristallisées équiaxiales avec des tailles plus fines et uniformes en raison de la déformation et de la recristallisation du métal. Cela provoque la ségrégation, la porosité, la porosité, l'inclusion de scories et d'autres compactages et soudages d'origine dans le lingot d'acier, rendant la structure plus compacte et améliorant la plasticité et les propriétés mécaniques du métal. Les propriétés mécaniques des pièces moulées sont inférieures à celles des pièces forgées du même matériau. De plus, le traitement de forgeage peut assurer la continuité de la structure fibreuse métallique, en gardant la structure fibreuse de la pièce forgée cohérente avec la forme de la pièce forgée. La conduite de flux de métal est complète, ce qui garantit que les pièces ont de bonnes propriétés mécaniques et une longue durée de vie. Les pièces forgées produites par forgeage de précision, extrusion à froid, extrusion à chaud et d'autres procédés sont incomparables aux pièces moulées. Les pièces forgées sont des objets façonnés par déformation plastique pour atteindre la forme requise ou une force de compression appropriée lorsque le métal est soumis à une pression. Cette puissance est généralement obtenue grâce à l’utilisation d’un marteau ou d’une pression. Le processus de forgeage crée des structures de particules exquises et améliore les propriétés physiques du métal. Dans l'utilisation pratique des composants, une conception correcte peut garantir que le flux de particules se fait dans la direction de la pression principale. Les pièces moulées sont des objets formés en métal obtenus par diverses méthodes de coulée, c'est-à-dire que le métal liquide fondu est injecté dans des moules pré-préparés par coulée, injection, aspiration ou d'autres méthodes de coulée, refroidi, puis soumis à un retrait du sable, un nettoyage et un post-traitement. -traitement pour obtenir des objets avec une certaine forme, taille et performances.

Analyse du niveau de forgeage

L’industrie chinoise de la forge s’est développée sur la base de l’introduction, de la digestion et de l’absorption de technologies étrangères. Après des années de développement et de transformation technologiques, le niveau technique des entreprises de l'industrie s'est considérablement amélioré, notamment la conception des processus, la technologie de forgeage, la technologie de traitement thermique, la technologie d'usinage, les tests de produits et d'autres aspects.

(1) Les fabricants avancés en matière de conception de processus adoptent généralement une technologie de simulation informatique de traitement à chaud, une conception de processus assistée par ordinateur et une technologie virtuelle, améliorant ainsi le niveau de conception de processus et les capacités de fabrication de produits. Introduire et appliquer des programmes de simulation tels que DATAFOR, GEMARC/AUTOFORGE, DEFORM, LARSTRAN/SHAPE et THERMOCAL pour réaliser le contrôle des processus de conception informatique et de traitement thermique.

(2) La plupart des presses hydrauliques dotées d'une technologie de forgeage de 40MN et plus sont équipées de 100 à 400 t. m principaux opérateurs de forgeage et 20-40t. m opérateurs auxiliaires. Un nombre considérable d'opérateurs utilisent le contrôle informatique pour obtenir un contrôle complet du processus de forgeage, permettant de contrôler la précision du forgeage à ± 3 mm près. La mesure en ligne des pièces forgées utilise des appareils de mesure de taille au laser.

(3) L'objectif de la technologie de traitement thermique est d'améliorer la qualité des produits, d'améliorer l'efficacité du traitement thermique, d'économiser de l'énergie et de protéger l'environnement. Si le processus de chauffage du four de chauffage et du four de traitement thermique est contrôlé par un ordinateur, le brûleur peut être contrôlé pour obtenir un réglage automatique de la combustion, de la température du four, de l'allumage automatique et de la gestion des paramètres de chauffage ; Utilisation de la chaleur résiduelle, fours de traitement thermique équipés de chambres de combustion régénératives, etc. ; En utilisant des réservoirs d'huile de trempe polymère à faible capacité de pollution et un contrôle efficace du refroidissement, divers milieux de trempe à base d'eau remplacent progressivement l'huile de trempe traditionnelle.

(4) La proportion de machines-outils CNC dans l’industrie des technologies d’usinage augmente progressivement. Certaines entreprises du secteur disposent de centres d'usinage et sont équipées de machines d'usinage exclusives selon différents types de produits, telles que des centres d'usinage à cinq coordonnées, des machines d'usinage à lames, des broyeurs à rouleaux, des tours à rouleaux, etc.

(5) Mesures d'assurance qualité : Certaines entreprises nationales se sont équipées des derniers instruments de détection et technologies de test, de systèmes modernes de test par ultrasons automatisés avec traitement des données contrôlé par ordinateur et de divers systèmes de test par ultrasons automatiques spécialisés pour compléter la certification de divers systèmes de qualité. La technologie clé de production des pièces forgées à grande vitesse pour engrenages lourds a été continuellement surmontée et, sur cette base, la production industrielle a été réalisée. Grâce à l'introduction d'une technologie de production avancée et d'équipements clés venus de l'étranger, la Chine a été en mesure de concevoir et de fabriquer elle-même des équipements de production pour les pièces forgées d'engrenages à grande vitesse et à usage intensif. Ces équipements se sont approchés du niveau avancé international, et l’amélioration de la technologie et du niveau d’équipement a efficacement favorisé le développement de l’industrie nationale du forgeage.

L’importance de forger

La production de pièces forgées est l'une des principales méthodes de traitement permettant de fournir des ébauches de pièces mécaniques dans l'industrie de la fabrication mécanique. Le forgeage permet non seulement d'obtenir la forme des pièces mécaniques, mais également d'améliorer la structure interne du métal et d'améliorer les propriétés mécaniques et physiques du métal. Généralement, les pièces mécaniques importantes soumises à des contraintes et à des exigences élevées sont fabriquées à l'aide de méthodes de production par forgeage. Composants importants tels que les arbres de turbine, les rotors, les roues, les pales, les bagues de retenue, les grandes colonnes de presse hydraulique, les cylindres haute pression, les rouleaux de laminoirs en acier, les vilebrequins de moteurs à combustion interne, les bielles, les engrenages, les roulements et l'artillerie dans la défense nationale. L'industrie est entièrement produite par forgeage. [7] Par conséquent, la production de pièces forgées est largement utilisée dans des industries telles que la métallurgie, les mines, l'automobile, les tracteurs, les machines de récolte, le pétrole, l'industrie chimique, l'aviation, l'aérospatiale, l'armement, etc. Même dans la vie quotidienne, la production de pièces forgées joue également un rôle important. . Dans un sens, la production annuelle de pièces forgées, la proportion de pièces matricées dans la production totale de pièces forgées, ainsi que la taille et la propriété des équipements de forgeage, reflètent dans une certaine mesure le niveau industriel d'un pays.